Navigace k přechodu na bezhalogenové: Optimalizace předsměsi zpomalující hoření pro polypropylenové aplikace

2026-01-27

Vývoj požární bezpečnosti v polypropylenu

Polypropylen (PP) si upevnil svůj status dominantního materiálu v automobilovém průmyslu, stavebnictví a elektronice díky své chemické odolnosti a mechanické všestrannosti. Jeho vysoký obsah alifatických uhlovodíků jej však činí inherentně hořlavým, s limitním kyslíkovým indexem (LOI) přibližně 17-18 %, tedy hluboko pod koncentrací atmosférického kyslíku. To vyžaduje použití vysoce výkonných předsměsí zpomalujících hoření (FR), aby byly splněny přísné bezpečnostní normy, jako je UL94 V-0.

Současné průmyslové prostředí je svědkem rozhodujícího obratu od tradičních bromovaných systémů směrem k pokročilým bezhalogenovým předsměsím zpomalujícím hoření (HFFR). Tento posun není způsoben pouze regulačními rámce, jako jsou REACH a RoHS, ale také potřebou nižší hustoty kouře a snížené korozivnosti během zpracování. Moderní masterbatche již nejsou jen o potlačování ohně; jsou to umělá aditiva, která musí zachovat mechanickou integritu polymeru, UV stabilitu a zpracovatelnost.

Srovnávací analýza: Halogenované vs. Halogenové systémy

Výběr správné předsměsi vyžaduje vyvážení účinnosti, nákladů a dopadu na životní prostředí. Zatímco halogenové systémy nabízejí vysokou účinnost při nízkém zatížení, bezhalogenové alternativy jsou nezbytné pro ekologicky šetrné aplikace a uzavřené prostory, kde je problémem toxicita kouře.

| Funkce | Halogenované (brom/antimon) | Bezhalogenové (napuzující/P-N) |

| Mechanismus | Vychytávání radikálů v plynné fázi | Tvorba zuhelnatělé fáze v kondenzované fázi |

| Úroveň načítání | Nízká (2–10 %) | Střední až vysoká (20–30 %) |

| Hustota kouře | Vysoká | Nízká |

| Hustota konečné části | Vysokáer (heavy metal synergists) | Nízkáer (lightweight advantage) |

| UV stabilita | Střední (náchylný ke žloutnutí) | Dobré (se specifickými stabilizátory) |

Mechanismy účinku: Radikální vychytávání vs. intumescence

Odstraňování radikálů (halogenované)

Tradiční předsměsi obsahující dekabromdifenylethan (DBDPE) nebo tetrabrombisfenol A (TBBPA) fungují v plynné fázi. Když se PP vznítí, uvolní se halogenové radikály (Br•). Tyto radikály reagují s vysoce reaktivními vodíkovými a hydroxylovými radikály (H• a OH•), které šíří spalovací řetězec, účinně „otráví“ plamen a zastaví exotermickou reakci. Oxid antimonitý ($Sb_2O_3$) se téměř vždy přidává jako synergent k usnadnění uvolňování halogenových radikálů při správné teplotě.

Intumescentní tvorba uhlíku (bez halogenů)

Předsměsi na bázi fosforu a dusíku (P-N) fungují primárně v kondenzované fázi. Při zahřívání kyselý zdroj (jako polyfosforečnan amonný) dehydratuje zdroj uhlíku (často samotný polymer nebo synergent, jako je pentaerythritol), čímž vzniká zesíťovaný uhlíkatý uhlík. Současně nadouvadlo (jako melamin) uvolňuje nehořlavé plyny, které nabobtnají tento uhlík do silné izolační pěnové vrstvy. Tato vrstva působí jako fyzická bariéra, blokuje přenos tepla do podkladového polymeru a brání kyslíku v přístupu ke zdroji paliva.

Kritické pokyny pro zpracování disperze předsměsi

Účinnost a předsměs zpomalující hoření pro PP je přímo vázána na to, jak dobře je dispergován v matrici PP během vytlačování nebo vstřikování. Špatný rozptyl vede k "horkým místům", kde hořlavost zůstává vysoká, což způsobuje selhání testu i přes správné úrovně zatížení.

- Ovládání teploty: Mnoho bezhalogenových bobtnacích přísad má začátek rozkladu kolem 250 °C. Zpracovací teploty by měly být udržovány přísně pod tímto limitem, aby se zabránilo předčasné aktivaci pěnového mechanismu uvnitř barelu, což způsobí stopy po roztržení a ztrátu účinnosti FR.

- Konstrukce šroubu: Použijte šroub s mírným střihem. Zatímco míchání je nezbytné, nadměrné smykové teplo může degradovat přísady zpomalující hoření. Pro zajištění homogenity bez přehřátí taveniny se doporučuje bariérový šnek nebo vyhrazená míchací sekce (jako Maddock).

- Řízení vlhkosti: Předsměsi na bázi P-N jsou často hygroskopické. Pokud není masterbatch předsušená (obvykle 2-4 hodiny při 80°C), vlhkost se během zpracování změní na páru. To má za následek hydrolytickou degradaci polymeru a povrchové defekty, jako jsou stříbrné pruhy.

Odstraňování problémů s běžnými vadami vytlačování

Při integraci vysokého zatížení předsměsi zpomalující hoření se zpracovatelé často setkávají se specifickými defekty. Řešení těchto problémů vyžaduje systematický přístup k formulaci a nastavení stroje.

Sestavování matrice (plocha-out)

K tomu dochází, když nízkomolekulární složky zpomalovače hoření migrují k výstupu z matrice, hromadí se a nakonec tahají na povrch produktu. Chcete-li to zmírnit, zkontrolujte problémy s kompatibilitou mezi nosnou pryskyřicí předsměsi a základním PP. Navíc mírné snížení teploty formy může zvýšit pevnost taveniny a snížit migraci.

Kvetoucí

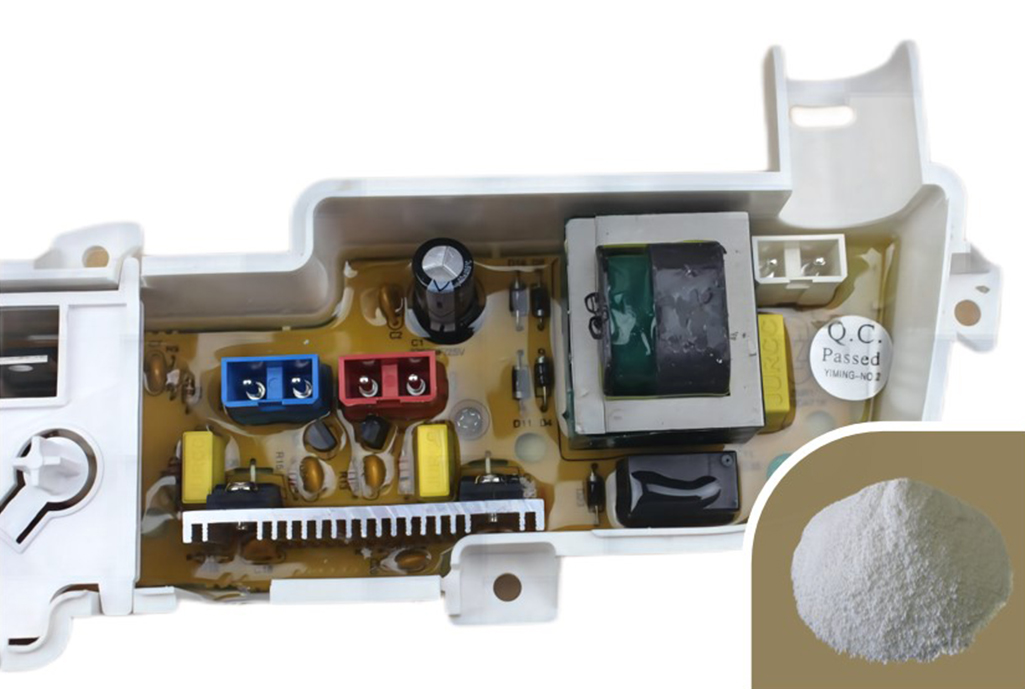

Kvetoucí appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Snížení rázové síly

Zpomalovače hoření působí jako nečistoty v krystalové mřížce polypropylenu, což často činí materiál křehkým. Pokud je rázová odolnost kritická, složení předsměsi by mělo obsahovat kompatibilizér (jako PP roubovaný anhydridem kyseliny maleinové) nebo modifikátor rázové houževnatosti (jako elastomery), aby se znovu získala houževnatost, aniž by došlo ke snížení hodnocení UL94.